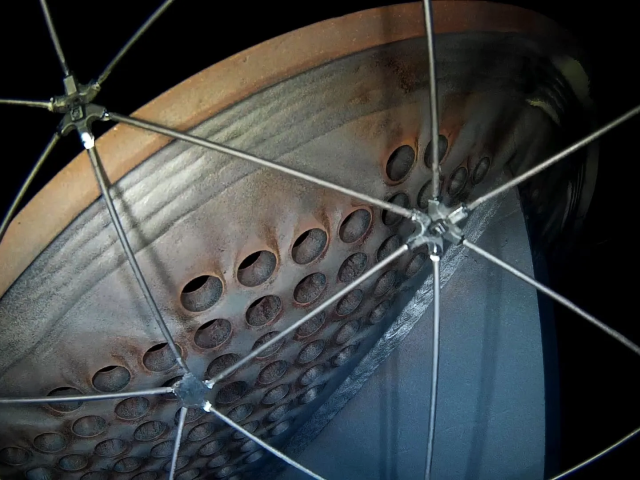

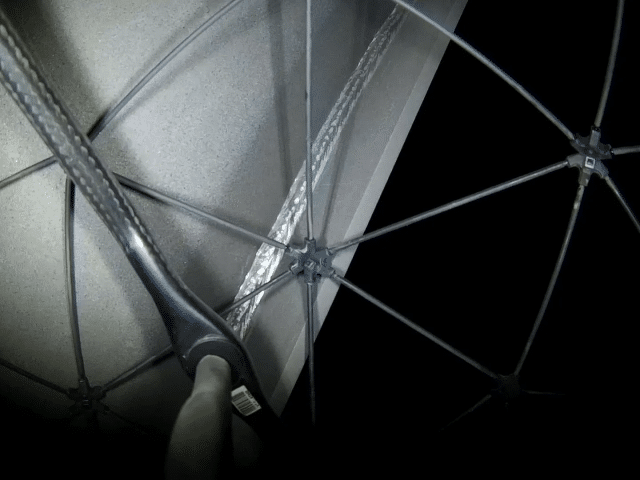

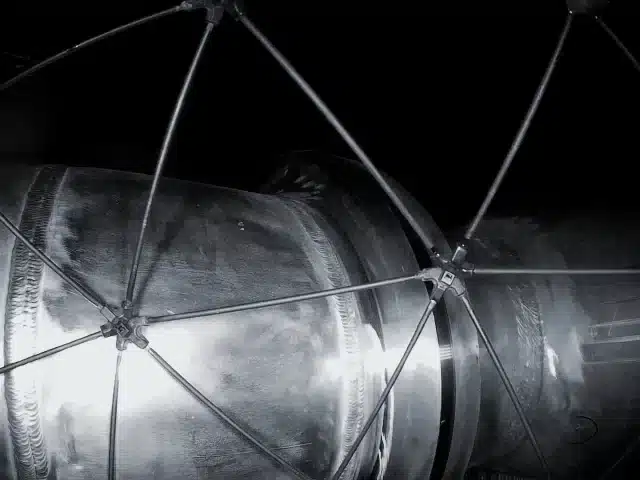

Drohnenbasierte ZfP-Prüfung von Schweißnähten

Innovation in der Schweißnahtprüfung durch Drohnentechnologie

- Ohne Gerüste und Hubarbeitsbühnen

- Aufnahmen aus jeder Perspektive

- Schnell und kostensparend

Dipl. Ing.

oder Beratungstermin buchen.

oder Email schreiben.

Mehr als ein halbes Jahrzehnt Erfahrung: Unser Team besteht aus erfahrenen Inspektoren und Ingenieuren, die über fundierte Kenntnisse in der Industrie verfügen. Wir haben erfolgreich komplexe Inspektionsaufträge durchgeführt und verfügen über das Know-how, um sicherzustellen, dass Ihre Anforderungen und Standards erfüllt werden.

Durch die Beauftragung von Kopterflug sparen Sie Zeit und Kosten ein. Wir können Inspektionen per Drohne, Indoordrohne, Rover und Kamera schnell und effizient durchführen und Stillstände verkürzen bzw. Ausfälle vermeiden. Unsere Inspektionsberichte geben Ihnen schnell und einfach einen Überblick über den Zustand Ihrer Anlagen.

Unsere Inspektion kommt ohne Gerüste und sonstige Hilfsmittel aus und hält Mitarbeiter aus der Gefahrenzone fern. Unsere Inspektoren haben umfassende Industrieerfahrung mit unterschiedlichsten Anlagen.

Wir passen unsere Inspektionsdienstleistungen an Ihre spezifischen Anforderungen an. Ob es sich um eine einmalige Inspektion oder um regelmäßige Inspektionen handelt, wir arbeiten mit Ihnen zusammen, um die bestmögliche Lösung zu finden.

Unsere Inspektoren haben Erfahrung mit einer Vielzahl von Anlagen. Wir arbeiten mit Ihren Mitarbeitern, Sachverständigen oder Prüfverbänden wie dem TÜV zusammen. Ganz wie Sie wünschen bzw. wie Ihre betrieblichen Anforderungen sind. Im Anschluss an die Inspektion erhalten Sie einen Bericht mit allen notwendigen Informationen.

- Unsere Drohnen- und Kameratechnologie ermöglicht eine schnelle, präzise und sichere Inspektion von Schweißnähten, selbst an schwer zugänglichen oder gefährlichen Standorten.

- Durch die Zusammenarbeit mit Gutachtern und Prüfverbänden gewährleisten wir eine umfassende Dokumentation und Bewertung des Anlagenzustands.

- Unsere Erfahrung zeigt, dass durch unsere Methoden die Industrieinspektion deutlich sicherer und effizienter wird, da Menschen sich nicht in Gefahr begeben müssen.

- Minimierung von Risiken: Kein Bedarf an speziellen Sicherheitsvorkehrungen wie Gerüsten, Hubarbeitsbühnen oder Kletterern.

- Zeit- und Kostenersparnis: Reduzierte Stillstandzeiten und schnelle Inspektionsprozesse sparen Zeit und Geld.

- Qualitativ hochwertige Dokumentation: Unsere modernen Geräte liefern detaillierte Aufnahmen und Daten, die eine präzise Zustandsbewertung ermöglichen.

- Unübertroffene Erfahrung: Profitieren Sie von unserer langjährigen Expertise und den starken Partnerschaften mit Gutachtern und Prüfverbänden.

Sichere Inspektion OHNE Gerüste, Steiger, Kletterer, Taucher, Hubarbeitsbühnen etc.

Wir erstellen eine vollständige und nachvollziehbare Dokumentation ihrer Anlage.

Extrem zeit- und kosteneffiziente Inspektion mit Flugdrohnen, Unterwasserdrohnen, Bodendrohnen und Kameras.

Präzise Erkennung von Defekten an Schweißnähten: Ihre Sicherheit ist unsere Priorität

- Umfassende Inspektion: Unser Einsatz modernster Drohnen-, Kamera- und Unterwasserrobotertechnologie ermöglicht eine gründliche Inspektion von Schweißnähten, auch an schwer zugänglichen oder gefährlichen Standorten.

- Präzise Defekterkennung: Wir identifizieren und dokumentieren eine Vielzahl von Defekten wie Risse, Abtragungen, Verfärbungen und Schweißfehler, die die mechanische Integrität Ihrer Anlagen beeinträchtigen können.

- Erfahrene Partnerschaften: Durch die enge Zusammenarbeit mit Gutachtern und Prüfverbänden bieten wir nicht nur eine umfassende Inspektion, sondern auch eine qualifizierte Bewertung des Zustands Ihrer Schweißnähte.

- Minimierung von Risiken: Kein Bedarf an speziellen Sicherheitsvorkehrungen wie Gerüsten, Hubarbeitsbühnen oder Kletterern.

- Zeit- und Kostenersparnis: Reduzierte Stillstandzeiten und schnelle Inspektionsprozesse sparen Zeit und Geld.

- Qualitativ hochwertige Dokumentation: Unsere modernen Geräte liefern detaillierte Aufnahmen und Daten, die eine präzise Zustandsbewertung ermöglichen.

- Unübertroffene Erfahrung: Profitieren Sie von unserer langjährigen Expertise und den starken Partnerschaften mit Gutachtern und Prüfverbänden.