Was ist ZfP / NDT / zerstörungsfreie Prüfung?

Die zerstörungsfreie Prüfung (ZfP) ist eine Prüf- und Analysetechnik, die von der Industrie zur Bewertung der Eigenschaften eines Werkstücks, einer Komponente, einer Struktur oder eines Systems auf charakteristische Abweichungen, Schweißfehler und Unvollständigkeiten verwendet wird, ohne das Originalteil zu beschädigen.

In der Praxis wird der Begriff ZfP häufig als Oberbegriff für zerstörungsfreie Prüfverfahren, Prüfwerkzeuge oder sogar für den gesamten Bereich der zerstörungsfreien Prüfung verwendet. Viele weitere Infos findet man bei Deutsche Gesellschaft für Zerstörungsfreie Prüfung.

1. Welchem Zweck dient die Zerstörungsfreie Werkstoffprüfung?

Bei industriellen Anwendungen besteht das Ziel der zerstörungsfreien Prüfung darin, sicherzustellen, dass kritische Infrastrukturen ordnungsgemäß gewartet werden, um katastrophale Unfälle zu vermeiden.

Während ZfP-Methoden in der Regel mit industriellen Anwendungsfällen in Verbindung gebracht werden, wie z. B. der Überprüfung von Schwachstellen in einem Kessel in einer Ölraffinerie, sind Anwendungen in der Medizin tatsächlich mit am häufigsten, wobei es hier darum geht den Menschen “zerstörungsfrei” zu untersuchen, bsp. mittels Ultraschall.

2. ZfP ohne Werkzeuge - Sichtprüfung

Es ist wichtig zu wissen, dass für die zerstörungsfreie Prüfung nicht unbedingt Spezialwerkzeuge oder überhaupt keine Werkzeuge erforderlich sind.

Wenn beispielsweise Prüfer in der Industrie die Außenseite eines Druckbehälters mit bloßem Auge untersuchen, würde dies unter die Bezeichnung ZfP fallen, da sie Daten über den Zustand des Kessels sammeln, ohne ihn zu beschädigen. Andererseits würde die Verwendung eines hochentwickelten Werkzeugs wie eines Ultraschallsensors zur Suche nach Defekten in einem bestimmten Material oder einer Anlage ebenfalls als zerstörungsfreie Prüfung bezeichnet werden.

Unabhängig vom spezifischen Anwendungsfall besteht die grundlegende Gemeinsamkeit all dieser Beispiele in der Erfassung von Daten auf nichtinvasive Weise.

- Sichtprüfung per Drohne: Im Bereich der Sichtprüfung kommen dann auch Drohnen zum Einsatz. Im Bereich von Brücken, Schornsteinen, Rohrbrücken können Outdoordrohnen wie die DJI M30T eingesetzt werden.

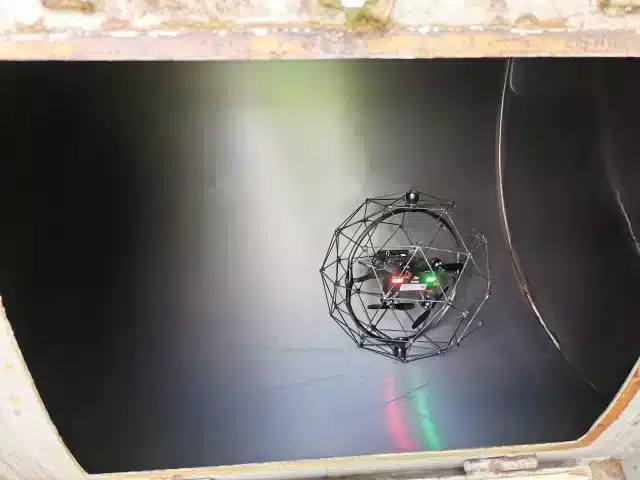

- Sichtprüfung per Indoordrohne: Für die Inspektion von Kesseln, Tanks, Reaktoren, Zyklonen eigenen sich Indoordrohnen wie die Flyability Elios oder die Multinnov Stereo 2

- Sichtprüfung per Kamera: Neben der Drohneninspektion gibt es auch diverse Methoden Sichtpprüfungen mit Kameras oder Videoendoskopen durchzuführen. Diese Technik gibt es schon seit mehreren Jahrzehnten.

3. Die Bedeutung der zerstörungsfreien Prüfung

Wenn es darum geht, sicherzustellen, dass Anlagen korrekt instand gehalten werden, kann die Bedeutung der zerstörungsfreien Prüfung nicht hoch genug eingestuft werden. Hier sind die wichtigsten Gründe, weshalb die zerstörungsfreie Prüfung von so vielen Unternehmen weltweit eingesetzt wird:

- Einsparungen. Die offensichtlichste Antwort auf diese Frage ist, dass die zerstörungsfreie Prüfung im Vergleich zur zerstörenden Prüfung günstiger ist, da das zu untersuchende Material oder der Prüfgegenstand die Prüfung unbeschadet übersteht und somit Geld und Ressourcen gespart werden.

- Sicherheit. ZfP ist auch deshalb so attraktiv, weil fast alle ZfP-Techniken (mit Ausnahme der Durchstrahlungsprüfung) für den Menschen ungefährlich sind.

- Wirtschaftlichkeit. ZfP-Methoden ermöglichen eine gründliche und relativ schnelle Bewertung von Wirtschaftsgütern, was für die Gewährleistung der kontinuierlichen Sicherheit und Effizienz auf einer Baustelle entscheidend sein kann.

- Genauigkeit. ZfP-Methoden haben sich als akkurat und vorhersehbar erwiesen – beides Eigenschaften, die Sie bei Instandhaltungsverfahren, die die Sicherheit des Personals und die Langlebigkeit der Anlagen gewährleisten sollen, anstreben.

Wo kommen zerstörungsfreie Werkstoffprüfungen (ZfP) zum Einsatz?

ZfP (Zerstörungsfreie Prüfung) wird in vielen Branchen eingesetzt, um Materialien und Bauteile ohne Schäden zu untersuchen. Dazu gehören die Automobilindustrie, die Luft- und Raumfahrt, die Energieversorgung, die Bauindustrie und die medizinische Technik.

In all diesen Branchen gibt es drei verschiedene Verfahren, mit denen sich die Prüfer Zugang zu schwer zugänglichen oder hoch gelegenen Bereichen verschaffen:

- Gerüste. Die Verwendung von Gerüsten setzt voraus, dass die Prüfer persönlich in der Höhe arbeiten müssen, um die Daten zu erfassen.

- Seilzugangstechnik. Auch bei der Verwendung von Seilzugangstechnik müssen die Prüfer in der Höhe arbeiten, um die erforderlichen Inspektionsdaten zu erfassen.

- Drohnen. Prüfer können Drohnen einsetzen, um Prüfdaten aus der Ferne zu erfassen, so dass sie sich sicher außerhalb von engen Räumen oder sicher unter hoch gelegenen Standorten aufhalten können.

Was ist der Unterschied zwischen zerstörenden und zerstörungsfreien Prüfverfahren?

Der Unterschied zwischen zerstörender und zerstörungsfreier Prüfung besteht darin, dass bei der zerstörenden Prüfung eine Probe entnommen wird und dann zerstört wird, um ihre Eigenschaften zu bestimmen. Hierbei können Materialeigenschaften wie Festigkeit, Härte, Bruchdehnung und chemische Zusammensetzung ermittelt werden.

Im Gegensatz dazu werden bei der zerstörungsfreien Prüfung keine Proben entnommen oder beschädigt, da das Ziel darin besteht, die Integrität des Werkstoffsystems zu überprüfen, ohne es zu beschädigen. Hierfür können Techniken wie Wirbelstromprüfung, Ultraschallprüfung, Röntgenprüfung und Magnetpulverprüfung eingesetzt werden.

Welche Methoden der zerstörenden Werkstoffprüfung gibt es?

Zerstörende Werkstoffprüfungen sind Methoden, bei denen ein Teil oder eine Probe des Bauteils für die Prüfung entnommen und dann zerstört wird. Hier sind einige häufige Methoden der zerstörenden Werkstoffprüfung mit weiteren Details:

-

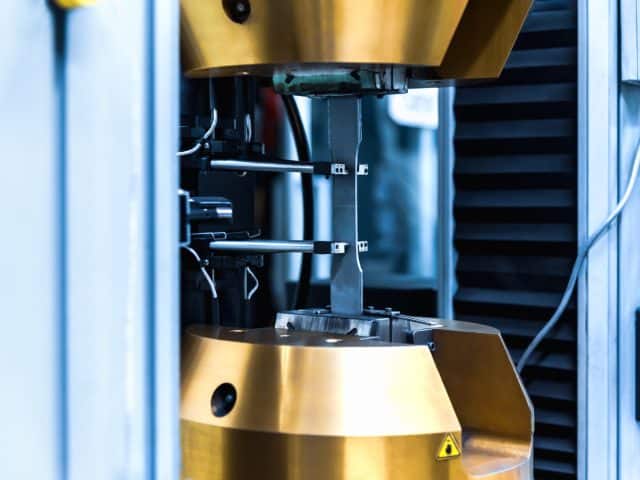

Zugprüfung: Dies ist eine der häufigsten zerstörenden Werkstoffprüfungen. Hierbei wird eine Probe des Bauteils auf eine Zugspannung ausgesetzt, bis es bricht. Die Spannung, bei der dies geschieht, wird gemessen und verwendet, um die Festigkeit des Werkstoffs zu bestimmen.

-

Druckprüfung: Hierbei wird eine Probe des Bauteils auf eine Druckspannung ausgesetzt, bis es bricht. Diese Methode wird verwendet, um das Verhalten des Werkstoffs bei Druckbelastungen zu bestimmen.

-

Biegeprüfung: Hierbei wird eine Probe des Bauteils gebogen, bis es bricht. Die Belastung, bei der dies geschieht, wird gemessen und verwendet, um die Festigkeit und Duktilität des Werkstoffs zu bestimmen.

-

Schlagprüfung: Hierbei wird eine Probe des Bauteils mit einem Impuls belastet, bis es bricht. Diese Methode wird verwendet, um das Verhalten des Werkstoffs bei Schlagbelastungen zu bestimmen.

-

Torsionsprüfung: Hierbei wird eine Probe des Bauteils einer Torsionsbelastung ausgesetzt, bis es bricht. Diese Methode wird verwendet, um das Verhalten des Werkstoffs bei Torsionsbelastungen zu bestimmen.

-

Härteprüfung: Hierbei wird eine Probe des Bauteils auf ihre Härte getestet, indem eine kleine Stahlkugel mit bekanntem Druck in das Material eingedrückt wird. Die Größe der Eindruckstiefe wird gemessen und verwendet, um die Härte des Werkstoffs zu bestimmen.

-

Bruchprüfung: Hierbei wird eine Probe des Bauteils unter Kontrolle gebrochen, um die Bruchoberfläche zu untersuchen und Informationen über die Bruchmechanismen des Werkstoffs zu gewinnen.

-

Schädigungsanalyse: Hierbei wird eine Probe des Bauteils unter Last untersucht, um Schädigungen wie Risse, Dehnungen und Verformungen zu erkennen.

-

Mikrostrukturanalyse: Diese Methode beinhaltet die Untersuchung der Mikrostruktur des Werkstoffs, wie etwa die Größe und Form der Kristalle, die Anordnung und Verteilung von Phasen und andere feine Details. Eine häufige Technik hierfür ist die Metallographie, bei der eine Probenkappe auf mikroskopischem Niveau poliert und analysiert wird.

-

Chemische Analyse: Diese Methode umfasst eine Untersuchung der chemischen Zusammensetzung des Werkstoffs, wie beispielsweise die Bestimmung von Legierungselementen oder Reinheit. Hierfür können Techniken wie ICP-OES (Inductively Coupled Plasma Optical Emission Spectroscopy) oder AAS (Atomic Absorption Spectroscopy) verwendet werden.

Die 9 häufigsten ZfP Verfahren in der zerstörungsfreien Werkstoffprüfung

- Sichtprüfung (VT)

- Ultraschall-Prüfung

- Röntgen-ZfP

- Wirbelstromprüfung

- Magnetpulverprüfung

- Schallemissionsprüfung

- Farbeindringprüfung

- Dichtheitsprüfung

- Thermografie

1. Sichtprüfung (VT)

Eine Sichtprüfung kann auf folgende Weise durchgeführt werden:

- Vorbeleuchtung: Das zu prüfende Bauteil sollte bei geeignetem Licht beleuchtet werden, um Mängel und Abweichungen deutlich zu erkennen.

- Überprüfung mit bloßem Auge: Die Oberflächen und Kanten des Bauteils werden von allen Seiten gründlich überprüft, um Mängel wie Risse, Löcher, Dellen, Verunreinigungen, Porosität und andere Abweichungen von den Spezifikationen zu erkennen.

- Verwendung von Vergrößerungsgeräten: Wenn notwendig, können Lupen oder Mikroskope verwendet werden, um kleinere Mängel zu erkennen und zu untersuchen.

- Dokumentation: Jeder identifizierte Mangel sollte genau dokumentiert werden, einschließlich der Lage, Größe, Art und Schwere des Mangels.

Eine Sichtprüfung ist eine schnelle und einfache Methode, die oft als erster Schritt bei der Überprüfung von Bauteilen verwendet wird, um grobe Fehler zu identifizieren.

2. Ultraschallprüfung

Die Ultraschallprüfung (ZfP) wird normalerweise nach folgenden Schritten durchgeführt:

- Vorbereitung: Das zu prüfende Werkstück wird gründlich gereinigt und bereitgestellt.

- Anbringen des Prüfkopfs: Der Ultraschall-Prüfkopf wird auf der Oberfläche des Werkstücks befestigt und in Kontakt gebracht.

- Schallimpulsgenerierung: Ein Schallimpuls wird durch den Prüfkopf erzeugt und durch das Werkstück gesendet.

- Empfang von Reflektionssignalen: Die reflektierten Schallwellen werden durch den Prüfkopf aufgezeichnet.

- Signalverarbeitung: Die aufgezeichneten Signale werden verarbeitet und analysiert, um Informationen über das Werkstück zu erhalten.

- Auswertung und Bewertung: Die gewonnenen Daten werden ausgewertet und bewertet, um eventuelle Fehler oder Mängel im Werkstück zu identifizieren.

-

Dokumentation: Die Ergebnisse der Ultraschallprüfung werden dokumentiert und für zukünftige Referenzen aufbewahrt.

Es ist wichtig zu beachten, dass eine korrekte Kalibrierung und Bedienung des Ultraschall-Prüfequipments sowie die Verwendung von qualifiziertem Personal für präzise Ergebnisse notwendig ist.

3. Röntgen ZfP

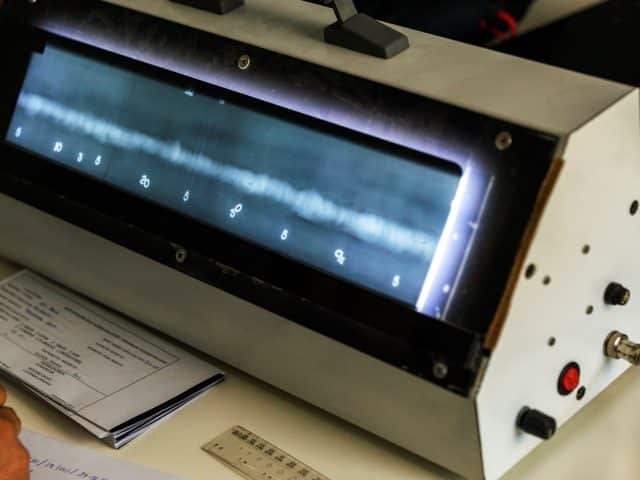

Eine Röntgendurchstrahlungsprüfung wird normalerweise nach folgenden Schritten durchgeführt:

- Vorbereitung: Das zu prüfende Werkstück wird gründlich gereinigt und bereitgestellt.

- Strahlenquelle: Eine Röntgenstrahlenquelle wird bereitgestellt, die die Röntgenstrahlen erzeugt, die durch das Werkstück geleitet werden.

- Strahlenfeld einstellen: Das Strahlenfeld wird eingestellt, um sicherzustellen, dass die Strahlen durch das Werkstück geleitet werden, ohne unnötigerweise andere Bereiche zu beeinträchtigen.

- Aufnahme: Eine Röntgenaufnahme wird gemacht, während die Strahlen durch das Werkstück geleitet werden.

- Auswertung: Die Aufnahme wird ausgewertet, um Fehler im Werkstück zu erkennen.

- Bewertung und Dokumentation: Die erkannten Fehler werden bewertet und dokumentiert.

Es ist wichtig zu beachten, dass Röntgenstrahlen gefährlich für den menschlichen Körper sind, deshalb sollte die Durchführung einer Röntgendurchstrahlungsprüfung nur von qualifiziertem Personal mit den notwendigen Schutzausrüstungen durchgeführt werden.

4. Wirbelstromprüfung

Eine Wirbelstromprüfung wird normalerweise nach folgenden Schritten durchgeführt:

- Vorbereitung: Das zu prüfende Werkstück wird gründlich gereinigt und bereitgestellt.

- Anlegen einer Stromquelle: Eine elektrische Stromquelle wird an das Werkstück angeschlossen, um einen elektrischen Strom durch dessen Wandung zu erzeugen.

- Anlegen einer Sensorspule: Eine Sensorspule wird an das Werkstück angelegt, um die Änderungen im elektrischen Stromfeld zu messen, die durch Fehler im Werkstück verursacht werden.

- Überwachung der Signale: Die Signale, die von der Sensorspule empfangen werden, werden überwacht, um Veränderungen im elektrischen Stromfeld zu erkennen, die auf Fehler im Werkstück hinweisen.

- Bewertung und Dokumentation: Die erkannten Fehler werden bewertet und dokumentiert.

Die Wirbelstromprüfung ist eine sehr präzise Methode zur Überprüfung der Integrität von Werkstoffen. Es ermöglicht die Erkennung von Fehlern, auch in Tiefen, die mit anderen Methoden der ZfP schwer zugänglich sind. Es ist jedoch eine komplexere Methode und erfordert spezielle Ausrüstung und eine gründliche Vorbereitung des zu prüfenden Werkstücks.

5. Magnetpulverprüfung

Eine Magnetpulverprüfung wird in folgenden Schritten durchgeführt:

- Vorbereitung: Die Oberfläche des zu prüfenden Werkstücks wird gereinigt und entgratet, um eine gleichmäßige Verteilung des Pulvers zu gewährleisten.

- Magnetisierung: Das Werkstück wird mit einem Magnetisierer magnetisiert, um ein magnetisches Feld zu erzeugen.

- Aufbringen des Pulvers: Ein ferromagnetisches Pulver wird auf die Oberfläche des Werkstücks aufgetragen.

- Überprüfung: Ein Prüfer untersucht die Oberfläche des Werkstücks auf das Vorhandensein von Pulveransammlungen an Fehlstellen.

- Bewertung: Die Ansammlungen werden bewertet, um die Größe und Lage von Fehlstellen zu bestimmen.

- Dokumentation: Die Ergebnisse der Überprüfung werden dokumentiert und ausgewertet.

Die Magnetpulverprüfung kann manuell oder maschinell durchgeführt werden und eignet sich besonders für die Überprüfung von großen, flachen Oberflächen oder für die Überwachung von Werkstoffen, die durch ihre Form oder Größe schwer zu untersuchen sind.

6. Schallemissionsprüfung

Die Durchführung einer Schallemissionsprüfung folgt grundsätzlich den folgenden Schritten:

- Vorbereitung: Das zu prüfende Werkstück wird gereinigt und bereitgestellt.

- Platzierung der Mikrofone: Mikrofone werden an der Oberfläche des Werkstücks platziert, um die Schallemissionen zu erfassen.

- Erzeugung von Stimulation: Eine Stimulation wird durch Klopfen, Schwingen oder andere Methoden auf das Werkstück angewendet, um Schallemissionen auszulösen.

- Aufzeichnung der Schallemissionen: Die Schallemissionen werden von den Mikrofonen erfasst und aufgezeichnet.

- Analyse der Schallemissionen: Die aufgezeichneten Schallemissionen werden analysiert, um Fehlstellen, Risse oder Löcher zu erkennen.

- Bewertung und Dokumentation: Die Ergebnisse der Schallemissionsprüfung werden bewertet und dokumentiert.

Die Schallemissionsprüfung ist eine schnelle und präzise Methode zur Überwachung der Integrität von Werkstoffen und eignet sich besonders für die Überprüfung von Bauteilen mit komplexen Geometrien oder schwer zugänglichen Bereichen.

7. Farbeindringprüfung

Die Durchführung einer Farbeindringprüfung folgt grundsätzlich den folgenden Schritten:

- Vorbereitung: Das zu prüfende Werkstück wird gereinigt und bereitgestellt.

- Auftragen des Penetrants: Ein Penetrant wird auf die Oberfläche des Werkstücks aufgebracht und ermöglicht es, in kleinste Risse und Fehler einzudringen.

- Entfernen des überschüssigen Penetrants: Überschüssiger Penetrant wird von der Oberfläche des Werkstücks entfernt.

- Auftragen des Entwicklers: Ein Entwickler wird auf die Oberfläche aufgetragen, um die durch den Penetrant eingedrungenen Fehler hervorzuheben.

- Bewertung und Dokumentation: Die erkannten Fehler werden bewertet und dokumentiert.

Die Farbeindringprüfung ist eine einfache und kosteneffektive Methode zur Überprüfung der Integrität von Werkstoffen. Es erfordert jedoch eine sorgfältige Durchführung und eine gründliche Reinigung des Werkstücks, um falsche Anzeigen zu vermeiden.

8. Dichtheitsprüfung

Leckprüfungen (ZfP) können auf verschiedene Arten durchgeführt werden, abhängig von den zu prüfenden Teilen, Systemen oder Behältern sowie den Anforderungen an die Prüfung. Folgende Methoden können verwendet werden:

- Helium-Leckprüfung: Hierbei wird ein tracergestützter Test durchgeführt, bei dem Helium eingespeist wird und anschließend an den Leckstellen mit einem Detektor nachgewiesen wird.

- Druckprüfung: Durch eine Druckprüfung kann die Dichtigkeit von Behältern oder Systemen überprüft werden. Hierbei wird das System unter Druck gesetzt und überwacht, ob es zu einer Druckänderung kommt, was auf eine Undichtigkeit hinweist.

- Ultraschallprüfung: Hierbei wird ein Ultraschall-Prüfkopf verwendet, um Schallwellen durch das zu prüfende Material zu senden und Reflektionen an eventuellen Leckstellen zu erfassen.

- Dichtheitsprüfung mit Dichtigkeitsflüssigkeiten: Hierbei werden spezielle Dichtigkeitsflüssigkeiten aufgetragen, um eventuelle Leckstellen sichtbar zu machen.

- Röntgenprüfung: Hierbei werden Röntgenstrahlen durch das zu prüfende Material gesendet und Leckstellen durch Unterbrechungen in der Röntgenstrahlung erkannt.

Die Auswahl der geeigneten Methode hängt von der Art und den Anforderungen an die zu prüfenden Teile, Systeme oder Behälter ab. Es ist wichtig, eine geeignete Methode auszuwählen, um sicherzustellen, dass die Dichtigkeit auf eine zuverlässige und effiziente Weise überprüft werden kann.

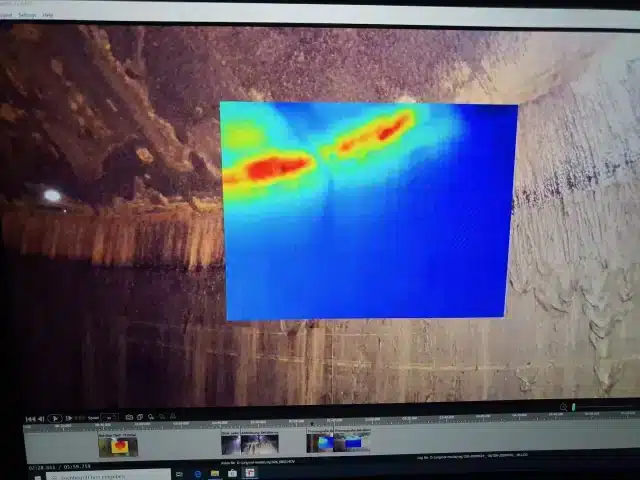

9. Thermografie

Thermografie ist eine zerstörungsfreie Prüfung, die eine temperaturbasierte visuelle Darstellung eines Objekts ermöglicht, um Veränderungen in der Wärmeableitung zu identifizieren, die auf Fehler oder Defekte im Material hindeuten können. Es wird oft in der Wartung und Überwachung von Anlagen und Geräten eingesetzt, um Wärme- und Stromverluste, Isolationsfehler und andere Probleme zu erkennen.

Wie man eine thermografische Prüfung durchführt: Die aktive Thermografie erzeugt einen Temperaturgradienten in einer Struktur. Merkmale innerhalb dieser Struktur, die den Wärmefluss beeinflussen, führen zu Oberflächentemperaturschwankungen, die analysiert werden können, um den Zustand eines Bauteils zu bestimmen.

Was sind die Vorteile von zerstörungsfreier Prüfung (ZfP)?

- Die zerstörungsfreie Prüfung hat eine Reihe von Vorteilen. Einer der offenkundigsten ist, dass die zu prüfenden Werkstücke dabei unbeschädigt bleiben, so dass sie instandgesetzt werden können und nicht ersetzt werden müssen, wenn sie nicht in Ordnung sind.

- Die zerstörungsfreie Prüfung wird im Rahmen der Qualitätskontrolle von Schweißnähten und der Qualifizierung von Schweißverfahren eingesetzt, z. B. um sicherzustellen, dass das Schweißen nach der richtigen Spezifikation erfolgt ist, dass der Grundwerkstoff die richtige Temperatur erreicht hat, dass das Werkstück mit der richtigen Geschwindigkeit abgekühlt wurde und dass kompatible Werkstoffe verwendet wurden, um Schweißfehler zu vermeiden.

- ZfP-Prüfverfahren sind wirtschaftlich. Im Gegensatz zur zerstörenden Prüfung ist die zerstörungsfreie Prüfung kosteneffizient, da sie verhindern kann, dass ein Teil ersetzt werden muss, bevor es versagt, ohne das Teil selbst zu zerstören.

Was können Drohnen für die ZfP leisten?

In den letzten Jahren sind mit Kameras ausgestattete Drohnen zu einem weiteren Instrument geworden, das in der zerstörungsfreien Prüfung häufig zur Erfassung visueller Daten eingesetzt wird.

Aufgrund technologischer Beschränkungen konnten Drohnen eine Zeit lang nur ergänzende visuelle Daten für die Prüfer liefern, aber nicht die physische Erfassung visueller Daten durch die Prüfer selbst ersetzen.

Mit der Verbesserung der Drohnentechnologie können die Prüfer Drohnen jedoch immer häufiger als Prüfwerkzeuge einsetzen und in einigen Fällen die manuelle Erfassung visueller Daten vollständig überflüssig machen.

Die drei wichtigsten Vorteile von Drohnen in der zerstörungsfreien Prüfung

- Verbesserte Sicherheit:

Drohnen machen es für die Prüfer nicht mehr erforderlich, gefährliche, enge Räume zu betreten, um visuelle Daten zu erheben, und tragen so zur Verbesserung der Arbeitssicherheit bei.

Bei Inspektionen von Anlagen im Außenbereich, wie z. B. Hochspannungsleitungen oder -türmen, verringert sich durch den Einsatz einer Drohne zur Erfassung visueller Daten die Zeit, die sich eine Person körperlich in der Luft auf dem Turm oder der Leitung aufhalten muss.

Bei Inneninspektionen von Anlagen wie Druckbehältern oder Kesseln bedeutet der Einsatz einer Drohne wie der Flyability Elios zur visuellen Datenerfassung, dass der Prüfer dafür keinen engen Raum betreten muss, was ebenfalls zu einer erheblichen Verringerung des Sicherheitsrisikos beiträgt.

-

Kostenersparnisse bei Inspektionen:

Drohnen können Unternehmen dabei helfen, Einsparungen bei Inspektionen sowohl im Innen- als auch im Außenbereich zu erzielen, wobei die Einsparungen bei Inspektionen im Innenbereich jedoch besonders groß sind.Der Einsatz einer professionellen Indoordrohne anstelle eines Inspektors zur manuellen Erfassung visueller Daten bedeutet, dass Unternehmen den Auf- und Abbau von Gerüsten einsparen und die damit verbundenen Ausfallzeiten in manchen Fällen um bis zu ein bis zwei Tage reduzieren können.

Da eine Drohneninspektion schnell durchgeführt werden kann, können Prüfungen häufiger durchgeführt werden, was dazu beiträgt, Probleme früher zu erkennen und die Langlebigkeit der Anlagen zu erhöhen. Diese frühen Schadenserkennungen können Unternehmen mit einer einzigen Inspektion Hunderttausende von Euro sparen.

- Verringerung von Produktionsausfällen:

Durch die Zeitersparnisse der Drohneninspektion können Anlagenstillstände und somit Produktionsausfälle massiv verkürzt werden. Insbesondere im Bereich der fossil-thermischen Energieerzeugung aber auch in Petrochemie und Stahlproduktion spielt das eine essentielle Rolle.

Fragen und Antworten zur zerstörungsfreien Werkstoffprüfung ZfP & NDT

Q: Was ist zerstörungsfreie Werkstoffprüfung?

A: Die zerstörungsfreie Werkstoffprüfung (ZfP) ist eine Form der Werkstoffprüfung, bei der Materialien auf ihre chemischen und physikalischen Eigenschaften geprüft werden, ohne sie dabei zu beschädigen.

Q: Welche Verfahren umfasst die ZfP?

A: Die ZfP umfasst verschiedene Verfahren wie die Ultraschallprüfung, Durchstrahlungsprüfung, Wirbelstromprüfung und weitere.

Q: Warum ist die ZfP wichtig?

A: Die ZfP ist wichtig, um die Qualität von Werkstoffen zu gewährleisten und somit auch die Sicherheit von Produkten und Anlagen.

Q: Wer führt die ZfP durch?

A: Die ZfP wird von zertifizierten Prüfern durchgeführt, die eine entsprechende Ausbildung und Zertifizierung nach DIN EN ISO 9712 oder vergleichbaren Normen haben.

Q: Welche Materialien werden bei der ZfP geprüft?

A: Grundsätzlich können alle Materialien auf ihre chemischen und physikalischen Eigenschaften geprüft werden, jedoch wird die ZfP besonders bei stahl- und metallverarbeitenden Unternehmen angewandt.

Q: In welchen Bereichen wird die ZfP angewandt?

A: Die ZfP wird in vielen Bereichen angewandt, wie zum Beispiel bei der Zustandsüberwachung von Flugzeugen, bei der Prüfung von Rohrleitungen oder bei der zerstörungsfreien Prüfung von Schweißnähten.

Q: Was ist der Zweck der ZfP-Prüfungen?

A: Der Zweck der ZfP-Prüfungen ist es, mögliche Defekte wie Risse, Poren oder andere Fehlstellen aufzuzeigen und nachzuweisen.

Q: Wie kann man die Qualität von ZfP-Prüfungen sicherstellen?

A: Die Qualität von ZfP-Prüfungen kann über eine Zertifizierung nach DIN EN ISO 9712 oder vergleichbaren Normen und durch regelmäßige Schulungen und Weiterbildungen der Prüfer gewährleistet werden.

Q: Welche wesentlichen Methoden gibt es bei der ZfP?

A: Zu den wesentlichen Methoden bei der ZfP gehören die mechanische Prüfung, die optische Prüfung und die radiologische Prüfung.

Q: Was ist wohl die wichtigste Methode bei der ZfP?

A: Die wohl wichtigste Methode bei der ZfP ist die Bestimmung der Dichte, da dies eine aussagekräftige Größe für die Materialprüfung darstellt.